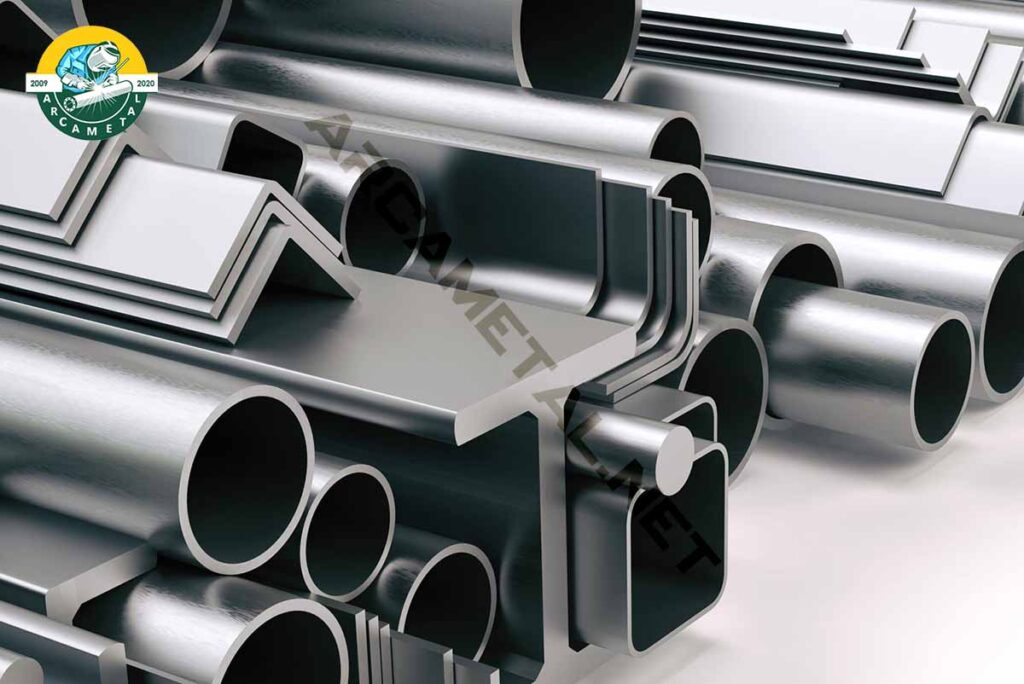

فولاد

فولاد (Steel) آلیاژی از آهن و کربن با افزودن ناخالصی های مختلف است که بر ویژگی های اصلی محصول تأثیر می گذارد. هنگام سفارش یک ماده، باید در نظر داشته باشید که فولاد چه ویژگی هایی باید داشته باشد، زیرا خواص مکانیکی و شیمیایی فولاد به طور مستقیم بر محل استفاده از آن تأثیر می گذارد.

فولاد یکی از اصلی ترین مواد صنعتی است که در صنایع مختلف از مهندسی مکانیک تا پزشکی مورد استفاده قرار می گیرد. ماده اولیه آلیاژی است که در آن آهن با کربن ترکیب می شود. ناخالصی های دیگری نیز اضافه می شود که تأثیر بسزایی بر ویژگی های اصلی محصول نهایی دارد.

ترکیب فولاد

اساس ترکیب آهن و کربن است. آلیاژ معمولاً حاوی بیش از 2.14٪ نیست.معیار اصلی طبقه بندی ترکیب شیمیایی است. تمام محصولات موجود در بازار به دو نوع اصلی مواد اولیه تقسیم می شوند:

فولاد کربنی

علاوه بر آهن و کربن، فسفر، گوگرد، منگنز و سیلیکون نیز دارد. بسته به درصد کربن، مواد اولیه به گریدهای بالا، متوسط و کم آلیاژ تقسیم می شوند. این ماده حتی اگر با وظیفه ایجاد ابزاری که تحت ولتاژ ثابت و بارهای زیاد مورد استفاده قرار می گیرد، روبرو هستید قابل استفاده است.

فولاد

عناصر آلیاژی اضافی به اجزای اصلی اضافه شده است. در میان آنها انواع مختلفی از مواد، از سیلیکون، بور و نیتروژن گرفته تا کروم، زیرکونیوم، نیوبیم، تنگستن و تیتانیوم وجود دارد. این نه تنها بر هزینه، بلکه بر کیفیت، دامنه و ویژگی های محصول نیز تأثیر می گذارد.

در فروش انواع مختلفی از محصولات را پیدا خواهید کرد – فولادهای مقاوم در برابر حرارت، کربورکننده، مقاوم در برابر حرارت. بسته به ساختار، مواد اولیه می توانند از انواع هیپویوتکتوئید، لدبوریت، یوتکتوئید و هایپریوتکتوئید باشند.

خواص و کاربردهای “فولاد” را می توان با عیار آن تعیین کرد.

ناخالصی های مختلفی را می توان به ترکیب فولاد اضافه کرد. بسته به مقداری که در دستور غذا ارائه می شود، دو نوع اصلی از محصولات متمایز می شوند:

کیفیت معمولی.

ترکیب چنین آلیاژ کربن بیش از 0.6٪ نیست. استانداردهای اصلی مورد استفاده در ساخت GOST 14637 و GOST 380-94 هستند. بسیاری از انواع محصولات در برچسب “St” نشان داده شده است که به معنای کیفیت استاندارد است. این نوع مواد اولیه یکی از مقرون به صرفه ترین مواد در بازار است.

کیفی.

این دسته شامل انواع آلیاژی و کربنی است. قبلاً در علامت گذاری ، ویژگی ترکیب نشان داده شده است ، مقدار کربن در صدم. استاندارد اصلی که تولید کنندگان به آن پایبند هستند GOST 1577 است. هزینه چنین فولادی بیشتر از یک محصول با کیفیت معمولی است. در عین حال، مواد بسیار انعطاف پذیرتر است، به خوبی جوش می شود و کاملاً از استرس مکانیکی محافظت می شود

خواص اصلی فولاد

هنگام سفارش یک ماده، باید در نظر داشته باشید که فولاد چه خواصی باید داشته باشد تا با یک کاربرد خاص مطابقت داشته باشد. اگر این ویژگی درک نشود، خطر خرید مواد اولیه ای وجود دارد که با استحکام، سطح حفاظت در برابر خوردگی، کیفیت جوش پذیری و سایر ویژگی ها مطابقت ندارند.

مجموعه آرکامتال را بهتر بشناسید

آرکامتال با تجربه سالها فعالیت در زمینه خرید و فروش الکترود، سیم کلاف، فیلر و همکاری با برندها و پتروشیمی های قدرتمند کشور، آماده شروع همکاری با شماست.

ویژگی های اصلی مواد را در نظر بگیرید.

مکانیکی

استحکام – قدرت

نشان می دهد که چه مقدار بار می تواند به قطعه وارد شود تا اولین نشانه های تخریب ظاهر شود. برای هر مارک از مواد، این پارامتر و همچنین قدرت تسلیم نشان داده شده است.

استحکام کششی

نشان می دهد که مواد از استرس مکانیکی محافظت می شود.

حد بازده ایده ای از کشش پذیری مواد می دهد. این کمک می کند تا بفهمیم تا چه اندازه می توان مواد را کش داد تا زمانی که این فرآیند ادامه یابد، حتی زمانی که بار دیگر اعمال نمی شود.

پلاستیک

به طوری که می توان از این ماده در ساخت انواع قطعات و بلنک استفاده کرد. این ویژگی به تغییر شکل ماده خام کمک می کند، برای تعیین پارامترهای زاویه خمش نسبی و ازدیاد طول تجویز می شود.

قدرت ضربه ارتباط مستقیم با محدودیت بارهای دینامیکی. این مشخصه نشان می دهد که محصول نهایی یا قطعه کار تا چه حد می تواند قبل از شروع به فروپاشی نهایی آن ضربه را تحمل کند.

سختی

بار نهایی را روی ناحیه نشان می دهد تا زمانی که فرورفتگی رخ دهد. می توان آن را با روش های مختلفی تعیین کرد، هم برینل و هم ویکرز.

فیزیکی

پارامترها مشخص می کند که آیا استفاده از فولاد در ساخت و ساز یا صنایع مختلف امکان پذیر است. سه شاخص مرکزی مهم وجود دارد:

تراکم

این مشخصه رمز می کند که چه جرمی از فولاد در حجم مشخص وجود دارد. هرچه استحکام بالاتر باشد، محافظت در برابر تغییر شکل، فشار قوی و سایر تهدیدات بالقوه بیشتر است.

رسانایی گرمایی

این پارامتر ایده ای از سرعت انتقال گرما از طریق قطعه کار می دهد. این پارامتر برای صنعت بسیار مهم است، به عنوان مثال، در ساخت رادیاتور یا لوله برای گرمایش اصلی.

رسانایی الکتریکی

به شما امکان می دهد ایمنی استفاده از مواد را در مکان هایی که خطر برق گرفتگی وجود دارد ارزیابی کنید. همچنین، آلیاژ را می توان برای نصب در مناطقی که ویژگی های رسانایی آن مهم است انتخاب کرد.

شیمیایی

مجموعه کامل پارامترها ایده ای از نحوه رفتار مواد در دماها یا محیط های مختلف با درجات مختلف تهاجمی را ارائه می دهد. چهار گزینه اصلی وجود دارد:

| قابلیت اکسیداسیون | حفاظت در برابر خوردگی |

| مقاومت در برابر خوردگی حرارت | مقاومت در برابر حرارت |

قابلیت اکسیداسیون

فرآیند اکسیداسیون در اثر تماس فلز با اکسیژن ایجاد می شود و می تواند با افزایش دما تحریک شود. سطح اکسیدپذیری تحت تأثیر محتوای کربن و محیطی است که محصولات در آن استفاده می شوند. هر چه حساسیت به اکسیداسیون بیشتر باشد، زنگ سریع تری روی سطح ظاهر می شود.

حفاظت در برابر خوردگی

برای محیط های مختلف مشخص شده است. ممکن است هنگام استفاده در فضای باز و در تماس با آب یا خاک تغییر کند.

مقاومت در برابر خوردگی حرارت

این کمک می کند تا بفهمیم در چه زمانی خوردگی حرارتی شروع به ایجاد تدریجی روی فلز می کند. این ویژگی به طور مستقیم با قابلیت اکسید شدن مرتبط است.

مقاومت در برابر حرارت

تفاوت آن با مقاومت حرارتی این است که بر مقاومت در برابر خوردگی و حفاظت از مقیاس تأثیر نمی گذارد، بلکه بر خود استحکام تأثیر می گذارد. دانستن پارامترها به شما کمک می کند تا بفهمید قطعه کار قبل از شکستن یا تغییر شکل در چه دمایی گرم می شود.

فن آوری

امکان پردازش با استفاده از فناوری های مختلف را نشان دهید. گزینه های مرکزی:

شکل پذیری

هرچه بالاتر باشد، شکل دادن به آن توسط عمل مکانیکی خارجی ثابت سریعتر امکان پذیر خواهد بود.

سیالیت

اگر این پارامتر در سطح بالایی باشد، مواد مذاب می توانند فضاهای خالی را بهتر پر کنند.

قابلیت جوشکاری

قابلیت جوشکاری به اتصال قطعات کار مختلف به یکدیگر کمک می کند. هم بسته به نوع جوش مورد استفاده و هم به خود آلیاژ متفاوت است.

قابلیت ماشین کاری با برش

فولاد را می توان با انواع مختلف ابزارهای برش پردازش کرد تا فلز نورد شده و قطعاتی با پارامترها و کاربردهای مختلف ایجاد شود.

تمپرینگ فولاد

تمپرینگ فولاد فرآیند گرم کردن فولاد تا دمای معین و سپس خنک کردن محصول است. این فرآیند برای از بین بردن تنش های داخلی که بر پارامترهای فنی محصولات فلزی تأثیر منفی می گذارد، انجام می شود.

تمپرینگ فولاد اغلب عملیات حرارتی نهایی پس از سخت شدن است که فرآیندی است برای گرم کردن محصولات نیمه تمام و محصولات تا دمای معین و به دنبال آن خنک شدن. هدف اصلی آن حذف تنش های داخلی است که بر پارامترهای فنی ؛محصولات فلزی تأثیر منفی می گذارد.

شرح کلی فرآیند

مراحل اصلی تعطیلات عبارت بودند از:

- گرم کردن آلیاژ تا دمای شروع تبدیل فاز

- قرار گرفتن در معرض دمای مورد نیاز

- خنک شدن با نرخ تعیین شده

در نتیجه این نوع r / o، مشخصات فنی مورد نیاز محصولات به دست می آید و تنش های داخلی به حداقل می رسد. هر چه دمای عملیات حرارتی بالاتر باشد و سرعت سرمایش کمتر باشد، تنش های پسماند به طور موثرتری حذف می شوند.

سرعت خنک شدن به ترکیب شیمیایی آلیاژ و نتیجه مورد نظر بستگی دارد:

- خنکسازی شدید پس از تمپر کردن در +550…+650 درجه سانتیگراد، حد استقامت فولاد را به دلیل حفظ تنشهای فشاری باقیمانده در لایه نزدیک به سطح افزایش میدهد.

- محصولات فلزی با پیکربندی پیچیده پس از معتدل شدن در دمای بالا به آرامی خنک می شوند که از تاب برداشتن جلوگیری می کند.

- محصولات نیمه تمام از فولادهای آلیاژی، که با شکنندگی معتدل مشخص می شوند، پس از تمپر در +550 + 650 درجه سانتیگراد، فقط با سرعت تند خنک می شوند.

بسته به دمای گرمایش، سه نوع تمپر فولاد متمایز می شود – بالا، متوسط و کم.

ویژگی های فولاد با ضریب حرارت پایین

این نوع عملیات حرارتی شامل حرارت دادن بلنک ها و محصولات نیمه تمام تا +250 درجه سانتیگراد است. نتایج فرآیند: کاهش تنش های سخت شدن، بهبود چقرمگی بدون افت سختی.

فولادهای سخت شده با کربن متوسط و پر کربن با محتوای کربن 0.6-1.3 درصد پس از تمپر کم دارای سختی برابر با 58-63 HRC و مقاومت در برابر سایش بالا هستند. اما محصولات حاصل از چنین آلیاژهایی در غیاب یک هسته چسبناک در برابر بارهای دینامیکی ناپایدار هستند.

بیشتر اوقات، برای برش و اندازه گیری ابزارهای ساخته شده از کربن و گریدهای کم آلیاژ، محصولات فلزی پس از کربورسازی، نیتروکربوریزه کردن، سیانیداسیون استفاده می شود.

حالت های حرارت متوسط (درجه حرارت متوسط) فولاد

دماهای فرآیند تلطیف دمای متوسط +350…+500 درجه سانتیگراد است. این نوع t/o که عمدتاً برای فنرها، فنرها، مهرها استفاده می شود، محدودیت های قابل توجهی از استقامت و کشش، مقاومت در برابر آرامش خوب را فراهم می کند. ساختارهای دریافتی: تروستیت یا تروستومارتنزیت، سختی – 45-50 HRC.

سرمایش در آب پس از حرارت دهی به دمای +400…+450 درجه سانتی گراد برای فنرها به منظور ایجاد تنش های فشاری پسماند بر روی سطح استفاده می شود که ویژگی های مقاومتی فلز را افزایش می دهد.

درجه حرارت بالا از فولاد – حالت ها، اهداف

دماهای اعتدال بالا – 500 + 650 درجه سانتیگراد، ساختار فولادی حاصل – سوربیتول معتدل. مشکل حل شده توسط این نوع t/o بدست آوردن نسبت بهینه بین استحکام و چقرمگی است. عملیات حرارتی پیچیده، از جمله کوئنچ و تمپر بالا، بهبود نامیده می شود. مزیت آن در مقایسه با انواع مختلف آنیلینگ و نرمالیزاسیون افزایش استحکام کششی، استحکام تسلیم، مقاومت ضربه ای و باریک شدن نسبی است.

کوئنچ و تمپرینگ فولاد سخت شده برای فولادهای کربن متوسط با محتوای C 0.3-0.5٪ استفاده می شود که در معرض افزایش نیاز برای مقاومت ضربه و حد استقامت هستند. با کمک آنها استحکام مواد را افزایش می دهند، حساسیت به متمرکز کننده های تنش، دمای آستانه شکنندگی سرد و تمایل به ترک خوردگی را کاهش می دهند.

مدت زمان تعطیلات بالا 1-6 ساعت است. زمان خاص بستگی به ابعاد محصول فلزی دارد.

الکترود شما را خریداریم

چنانچه هدف شما فروش الکترود مازاد مصرفی شماست؛ با آرکامتال تماس بگیرید. خرید الکترود شما به بهترین قیمت.

انواع شکنندگی مزاج

افزایش دمای معتدل در بیشتر موارد ویژگی های محصول فلزی را بهبود می بخشد و به حذف موثر تنش های پسماند کمک می کند. اما شرایطی وجود دارد که منجر به بدتر شدن ویژگی های آلیاژ می شود. دانشمندان متالورژی چندین تکنیک موثر را برای رسیدگی به مشکل شکنندگی مزاج، که می تواند دمای پایین یا بالا باشد، توسعه داده اند.

شکنندگی از نوع 1 – دمای پایین

این نوع شکنندگی زمانی اتفاق میافتد که ماده برای مدت طولانی در دمای +250 + 350 درجه سانتیگراد نگه داشته شود. سرعت خنک شدن بر احتمال وقوع آن تأثیر نمی گذارد. این مشکل برای تمام گریدهای فولادی صدق می کند.

دلیل ظاهر شکنندگی نوع اول، توزیع فعال، اما ناهموار کربن بر روی سطح شبکه کریستالی است. پیامد این فرآیند، اعوجاج ساختار کریستالی آلیاژ و در نتیجه افزایش قابل توجه شکنندگی است.

شکنندگی نوع اول یک فرآیند برگشت ناپذیر است و عملکرد آلیاژ را به شدت کاهش می دهد که فقط برای ذوب مجدد مناسب است. فن آوری برای مبارزه با این مشکل، اجرای دمای پایین یا متوسط است. گرمایش تا دمای متوسط مجاز نیست. تمایل به شکنندگی دما در دمای پایین توسط TMT در دمای بالا کاهش می یابد.

شکنندگی مزاج از نوع II – درجه حرارت بالا

مشکل شکنندگی دما در دمای بالا زمانی به وجود می آید که سه عامل بر هم منطبق باشند. آی تی:

- حرارت دادن آلیاژ تا دمای بیش از 500+ درجه سانتیگراد؛

- وجود درصد بالایی از کروم، منگنز، نیکل در فولاد.

- خنک شدن آهسته

پیامد ترکیب این پارامترها توزیع نابرابر اتم های کربن، کروم، منگنز، نیکل است که شبکه کریستالی فولاد را نقض می کند. شکنندگی دما در دمای بالا زمانی که محصولات به مدت 8 تا 10 ساعت در محدوده دمایی خطرناک نگهداری شوند افزایش می یابد.

این مشکل تنها زمانی قابل تشخیص است که مقاطع نازک با واکنشگرهای فعال سطحی که مرزهای دانههای آستنیت را که در امتداد آنها شکستگی شکننده رخ میدهد، نشان میدهند، اچ شوند.

دو راه حل موثر برای این مشکل وجود دارد. روش اول: پس از ظاهر شدن علائم شکنندگی مزاج، محصول فلزی را مجدداً تا دمای مشخص شده در یک محیط روغنی گرم کرده و به سرعت سرد کنید. روش دوم آلیاژ کردن آلیاژ با تنگستن (تقریباً به مقدار 1٪) یا مولیبدن – 0.3-0.4٪ است.

آنیلینگ فولاد

بازپخت فولاد یک فرآیند عملیات حرارتی فولاد است که طی آن گرمایش دمایی برای به دست آوردن خواص خاصی از محصول رخ می دهد – کاهش سختی، به دست آوردن ساختاری همگن برای ماشینکاری، کاهش تنش داخلی فولاد.

بازپخت یکی از اصلی ترین عملیات عملیات حرارتی است که برای به دست آوردن خواص خاصی از فولاد طراحی شده است. این می تواند به عنوان یک مرحله میانی یا به عنوان فرآیند نهایی فن آوری عمل کند. ا

هداف به دست آمده با کمک انواع مختلف آنیل عبارتند از: کاهش سختی، به دست آوردن ساختاری یکنواخت که برای عملیات ماشینکاری بعدی مناسب است، حذف تنش های داخلی. بسته به دمای گرمایش، زمان و شرایط قرار گرفتن در معرض، دو نوع اصلی بازپخت متمایز می شود – انواع I و II، که به نوبه خود به زیرگونه ها تقسیم می شوند.

بازپخت فولادهای نوع اول – هدف، انواع، دمای گرمایش

بسته به دمای حرارت دهی و حالت اولیه آلیاژ، در طی انواع مختلف بازپخت از نوع اول، فرآیندهای همگن سازی، تبلور مجدد، حذف تنش های پسماند و کاهش سختی ادامه می یابد. همه این فرآیندها زمانی اتفاق میافتند که آلیاژها هم بالاتر و هم زیر دماهایی که دگرگونیهای فازی در آن اتفاق میافتد گرم شوند.

اهداف اصلی به دست آمده با این نوع عملیات حرارتی، حذف ناهمگونی های شیمیایی و فیزیکی است که پس از جوشکاری، برشکاری، عملیات تحت فشار، سخت شدن ایجاد می شود.

بازپخت هموژنیزاسیون

این نوع عملیات حرارتی برای شمش هایی از گریدهای آلیاژی استفاده می شود. این به شما امکان می دهد ناهمگنی دندریتی یا درون کریستالی را کاهش دهید، که باعث افزایش تمایل فلز در طول عملیات فشار به پدیده های منفی می شود، از جمله:

- شکستگی شکننده

- خواص ناهموار در جهات مختلف

- شکستگی لایه ای

- ترک خوردن

- کاهش پلاستیسیته و ویسکوزیته

حالت فرآیند انتشار:

- حرارت دادن به دماهای بالا (تا +1200 درجه سانتیگراد)، که در آن ویژگی های ساختار آلیاژی در همه جهات تراز است.

- قرار گرفتن در معرض – 15-20 ساعت؛

- خنک شدن سریع قطعه کار تا 800-820 درجه سانتیگراد و سپس به آرامی در هوا.

در نتیجه فرآیند حرارتی همگن سازی، دانه های درشتی به دست می آید که با عملیات تحت فشار بیشتر یا عملیات حرارتی خرد می شوند.

تبلور مجدد فولاد

این نوع عملیات حرارتی برای شمش های فولادی یا محصولات نیمه تمام پس از کار سرد یا بین چنین عملیاتی استفاده می شود. این شامل حرارت دادن به دماهای بیش از دمای فرآیندهای تبلور مجدد، نگهداری و خنک شدن است. دمای عملیات توسط محتوای کربن در آلیاژ تعیین می شود:

- 0.08-0.2% C–+680…700°C. چنین فولادهایی در معرض مهر زنی، نورد، کشیدن قرار می گیرند.

- فولاد آلیاژی با کربن بالا – +680…740 درجه سانتیگراد. معمولاً اینها میله های کالیبره شده از گریدهای بدون نیکل و کروم نیکل حاوی کروم هستند. قرار گرفتن در معرض – 0.5-1.5 ساعت.

برای رهایی از استرس

این نوع عملیات حرارتی برای ریخته گری ها، محصولات جوش داده شده، قطعات کار پس از برش که در آنها تنش های پسماند در نتیجه سرمایش غیر یکنواخت و تغییر شکل های پلاستیکی ظاهر می شود، استفاده می شود.

تنش های پسماند تعدادی پیامدهای منفی را برمی انگیزد که از جمله آنها می توان به تغییر در پارامترهای ابعادی و فرآیندهای تغییر شکل در حین ذخیره سازی، حمل و نقل و بهره برداری از محصولات اشاره کرد.

عملیات تنش زدایی در محدوده دمایی زیر انجام می شود:

- پیچ های سربی، چرخ دنده ها، کرم ها: +570-600 درجه سانتیگراد، زمان نگهداری 2-3 ساعت پس از ماشینکاری اصلی، +160 … + 180 درجه سانتیگراد، زمان نگهداری 2-2.5 ساعت پس از اتمام فعالیت های انجام شده برای کاهش استرس پس از سنگ زنی.

- درمان تنش زدایی جوش: +650-700 درجه سانتیگراد.

تنشهای پسماند نیز در طول بازپخت تبلور مجدد کاهش مییابد، که در طی آن تبدیل فاز رخ میدهد.

جهت خرید انواع الکترود و فیلر مخصوص با مجموعه آرکا متال تماس حاصل بفرمایید.

بازپخت از نوع دوم – فرآیندهای با تبلور مجدد فاز

بازپخت نوع دوم فقط در دماهای بالاتر از آستانه برای شروع تبدیل فاز انجام می شود. انواع – کامل، همدما، ناقص.

پر شده

بازپخت کامل شامل گرمایش بالاتر از دمای بحرانی A 3 (پایان تبلور مجدد)، نگه داشتن تا تکمیل تبدیل فاز و خنک شدن آهسته است. هنگامی که به دمای بیش از A 3 در 30-50 درجه سانتیگراد گرم می شود ، فولاد پس از بازپخت کامل، ساختار آستنیتی تک فاز با دانه های ریز را به دست می آورد .

که باعث افزایش چقرمگی و شکل پذیری می شود. در دماهای بالاتر، اندازه دانه آستنیت افزایش می یابد که باعث کاهش ویژگی های محصول نیمه تمام می شود.

دمای حرارت و زمان نگهداری در شرایط دمای بالا با توجه به نوع قطعه کار، نحوه قرارگیری آنها در کوره و ارتفاع شارژ تعیین می شود. برای محافظت از فولاد در برابر اکسیداسیون و کربن زدایی، بازپخت در اتمسفرهای محافظ انجام می شود.

سرعت سرد شدن با ترکیب شیمیایی فولاد تعیین می شود. هرچه پایداری فلز پرلیت فوق سرد شده بیشتر باشد، باید کندتر سرد شود. بنابراین، فولادهای کربنی با سرعت 100-150 درجه در ساعت خنک می شوند و فولادهای آلیاژی بسیار کندتر – با سرعت 40-60 درجه در ساعت. پس از تجزیه آستنیت در ناحیه فریتی، خنک سازی می تواند شدیدتر باشد.

حتی در هوا هم قابل درک است. اگر هدف از این نوع عملیات حرارتی کاهش تنش در بخشهایی از یک پیکربندی پیچیده باشد، خنکسازی آهسته در کوره تا رسیدن به دمای معمولی انجام میشود.

بازپخت کامل معمولاً برای محصولات بلند، ریخته گری شکل، آهنگری از فولادهای کربن متوسط استفاده می شود.

آنیل همدما

در این نوع عملیات حرارتی، مانند آنیل کامل، گرمایش انجام می شود. تفاوت بین فرآیند خنک شدن سریع تا دمای زیر نقطه بحرانی A 1 است که معمولاً + 660 … 680 درجه سانتیگراد است.

در دمایی که فولاد به سرعت خنک شد، قرار گرفتن در معرض همدما انجام می شود – تا 6 ساعت، که در طی آن ساختار آستنیتی به طور کامل از بین می رود. در مرحله بعد، محصولات نیمه تمام در هوا خنک می شوند.

مزیت فرآیند همدما نسبت به کامل، کاهش دوره عملیات است. این به ویژه برای گریدهای آلیاژی صادق است. مزیت دیگر بدست آوردن همگن ترین ساختار در کل مقطع قطعه کار است. قطعات کاری که برای ماشین کاری برنامه ریزی شده اند در دمای 930-950 درجه سانتیگراد آنیل می شوند که باعث درشت شدن جزئی دانه و بهبود پردازش توسط ابزار برش می شود.

اغلب، بازپخت همدما در معرض موارد زیر است: آهنگری و محصولات بلند با اندازه های کوچک، ساخته شده از گریدهای آلیاژی. برای قفس های بزرگ (از 20 تن)، از آنیل همدما استفاده نمی شود، زیرا تبدیل در بخش های مختلف قفس در شرایط دمایی مختلف انجام می شود.

برای فولاد کربن متوسط فنری با محتوای کربن 0.6-0.9٪ C، از یک درمان تخصصی همدما به نام ثبت اختراع استفاده می شود. این فرآیند برای آماده سازی سیم برای کاهش چند مرحله ای در طول کشش سرد عمل می کند.

مرحله اول گرم کردن قسمت های خالی تا دمایی است که در آن سازه کاملاً آستنیته می شود (تقریباً +900 درجه سانتیگراد)، مرحله دوم غوطه وری در نمک ها با دمایی در محدوده +450 … + 600 درجه سانتیگراد است.

ساختارهای سوربیتول یا تروستیت لایه ای نازک که پس از چنین پردازشی تشکیل می شوند:

- امکان فشرده سازی قابل توجه در حین برش؛

- بدون شکستگی در هنگام تغییر شکل سرد؛

- استحکام بالا پس از اتمام طراحی

بازپخت جزئی

با بازپخت ناقص، محصولات فلزی کمی بالاتر از دمای بحرانی A 1 گرم می شوند. این نوع عملیات حرارتی برش محصولات نیمه تمام از فولادهای آلیاژی هایپریوتکتوئید (با محتوای کربن بیش از 0.8٪) و فولادهای کربنی را بهبود می بخشد.

مراحل آنیل ناقص در فولادهای هایپریوتکتوئید:

- حرارت دادن تا دمای بالاتر از نقطه A 1 در 10-30 درجه سانتیگراد (معمولاً 750-770 درجه سانتیگراد). تقریباً تبلور مجدد کامل ساختار را فراهم می کند. در طی این فرآیند، فریت لایه ای شکل کروی پیدا می کند. بنابراین اغلب به این عمل کروی شدن می گویند.

- خنک کننده تا 600 درجه سانتیگراد با سرعت 60 درجه سانتیگراد در ساعت. هر چه افزودنی های آلیاژی در فولاد بیشتر باشد، خنک سازی باید کندتر باشد.

- خنک کننده هوا از +600 درجه سانتیگراد تا دمای معمولی.

نرمال سازی آنیل

نرمالیزاسیون (نرمالیزاسیون آنیل) یک فرآیند میانی بین کوئنچ و آنیل در نظر گرفته می شود، زیرا به شما امکان می دهد شکنندگی فلز کمتری نسبت به کوئنچ داشته باشید و سختی بیشتری نسبت به سایر انواع آنیل کنید. بنابراین، نرمال سازی فرآیندی است که به طور گسترده برای ساخت قطعات ماشین سازی استفاده می شود.

عادی سازی اغلب با گرمایش نورد انجام می شود. دمای گرمایش:

- فولادهای هیپویوتکتوئید – تا دمای بیش از A 3 در 40-50 درجه سانتیگراد.

- فولادهای هایپریوتکتوئید – 40-50 درجه سانتیگراد بالاتر از نقطه Am.

در مرحله بعد، یک نوردهی کوتاه انجام می شود، که در طی آن تبدیل فاز، خنک شدن در هوا تکمیل می شود.

عادی سازی با تبلور مجدد کامل، اصلاح ساختار تشکیل شده پس از ریخته گری، آهنگری، نورد، مهر زنی همراه است. برای فولادهای کم کربن، نرمال سازی به جای بازپخت به منظور افزایش سختی، بهبود عملکرد برش و کیفیت سطح مورد نیاز است.

برای برخی از گریدهای آلیاژی، نرمال سازی هوا خنک جایگزین فرآیند سخت شدن می شود. گرمایش برای عادی سازی فولاد نورد گرم با کیفیت بالا اغلب توسط جریان های فرکانس بالا انجام می شود.

بازپخت برای پرلیت دانه ای

برای به دست آوردن ساختار پرلیت دانه ای، آنیل پاندولی انجام می شود که پس از آن فولادهای یوتکتوئیدی و هایپریوتکتوئیدی قابلیت ماشین کاری خوبی را ارائه می دهند، سرعت برش افزایش می یابد و کیفیت سطح بهبود می یابد. این نوع تی/و برای ورق های نازک قبل از شکل دهی سرد و میله ها قبل از کشش سرد مناسب است. نتیجه بهبود خواص پلاستیک است.

حالت بازپخت آونگی شامل چندین چرخه گرمایش بالای نقطه بحرانی A 3 با خنک کننده آهسته تا 670+…+700 درجه سانتیگراد است. سه چرخه از این قبیل امکان به دست آوردن ساختاری با پرلیت 100% دانه ای را فراهم می کند.

پرسش و پاسخ (F&Q)

-

فولاد را چگونه طراحی می کنید؟

در حال حاضر دو روش متداول برای طراحی فولاد وجود دارد: روش اول، روش طراحی مقاومت مجاز (ASD) است .

روش دوم، روش طراحی ضریب بار و مقاومت (LRFD) است. هر دو از رویکرد طراحی قدرت یا سطح نهایی استفاده می کنند. -

چرا فولاد اینقدر قوی است؟

فولاد کربن دارای محتوای کربن است. تا 2.1 درصد از وزن فلز. جزء کربن ماده ای است که فولاد را قوی تر می کند. سایر مواد در مقادیر کم برای افزایش ویژگی های خاص مانند مقاومت در برابر زنگ زدگی بدون کاهش استحکام آلیاژ استفاده میشوند.

-

کدام کشور ابتدا فولاد را ساخت؟

چینی های دوره کشورهای متخاصم (403 تا 221 قبل از میلاد) دارای فولاد سخت شده بودند، در حالی که چینی های سلسله هان (202 قبل از میلاد – 220 پس از میلاد) فولاد را با ذوب آهن فرفورژه با چدن ایجاد کردند و در نتیجه فولادی با کربن متوسط تولید کردند. تا قرن 1 پس از میلاد.

-

آیا فولاد از آهن قوی تر است؟

فولاد از آهن قوی تر است (تسلیم و استحکام کششی نهایی) و از بسیاری از انواع آهن نیز سخت تر است (اغلب به عنوان چقرمگی شکست اندازه گیری می شود).

نتیجه گیری

امیدواریم این مقاله پاسخ مناسبی برای سوالات شما بوده و توانسته باشید جواب خود را پیرامون فولاد پیدا کرده باشید. چنانچه همچنان سوالی در این مورد دارید میتوانید در قسمت نظرات وبسایت درج کنید.

🤔 سوال بی پاسخ دارید؟!

شاید ابهامات و سوالاتی برای شما باقی مانده باشد. جای نگرانی نیست! سوالاتتون رو کامنت کنید و از آرکامتال پاسخ بگیرید.

UTP

UTP اسپشیال متال

اسپشیال متال اورلیکن

اورلیکن ایساب

ایساب باسول

باسول بهلر

بهلر ترمانیت

ترمانیت جکا

جکا سوپرون

سوپرون مترود

مترود کناک

کناک کوبلکو

کوبلکو کیسول

کیسول گودولد

گودولد لینکلن

لینکلن هیوندای

هیوندای ولد الوی

ولد الوی میگ ولد

میگ ولد