جوشکاری آرگون چیست؟

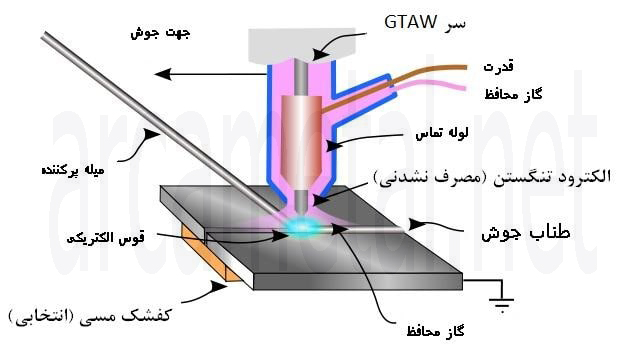

جوشکاری آرگون (Argon welding) نوع خاصی از فرآیند جوشکاری با استفاده از الکترودهای غیر مصرفی یا قابل مصرفی، در یک گاز محافظ است. نقش محیط محافظ توسط آرگون بی اثر ایفا می شود. استفاده از آن باعث از بین رفتن هوای ورودی به ناحیه جوش می شود که باعث اکسیداسیون فلز تشکیل دهنده جوش میشود.

اکسیداسیون فلز باعث ایجاد نقص در ساختار جوش می شود، استحکام آن را کاهش می دهد و به تخریب سریع اتصال غیرقابل جدا شدن کمک می کند.

چرا از آرگون برای محافظت از حوضچه جوش استفاده می شود؟

کیفیت جوش بستگی به خلوص فلزات مذاب دارد که متعاقباً متبلور می شوند و یک اتصال قابل اعتماد را تشکیل می دهند. استفاده از گاز بی اثر آرگون هرگونه واکنش شیمیایی با فلز مذاب را حذف می کند – خود گاز بی اثر وارد واکنش های شیمیایی با فلزات نمی شود و از واکنش های اکسیداتیو ناشی از اکسیژن محافظت می کند.

با توجه به اینکه آرگون سنگینتر از اکسیژن است، مولکولهای خود را از ناحیه حوضچه جوش بیرون میکشد و جداسازی آن را از محیط اکسیژن فراهم میکند. عدم وجود اکسیژن ظاهر فرآیندهای اکسیداتیو را نفی می کند و قابلیت اطمینان جوش در حال تشکیل را افزایش می دهد.

یادآوری یکی از ویژگی های جوش آرگون ضروری است. این گاز با استفاده از جریانی با قطبیت معکوس تبدیل به محیطی با رسانایی الکتریکی خوب می شود.

طبقه بندی جوش آرگون

طبقه بندی جوش آرگون بسته به درجه مکانیزه شدن فرآیند جوشکاری دارد، جوش آرگون به چند دسته تقسیم می شود که با یکدیگر متفاوت هستند:

| جوشکاری دستی (روش RAD) | نیمه اتوماتیک (مکانیزه) | خودکار |

جوشکاری دستی (روش RAD)

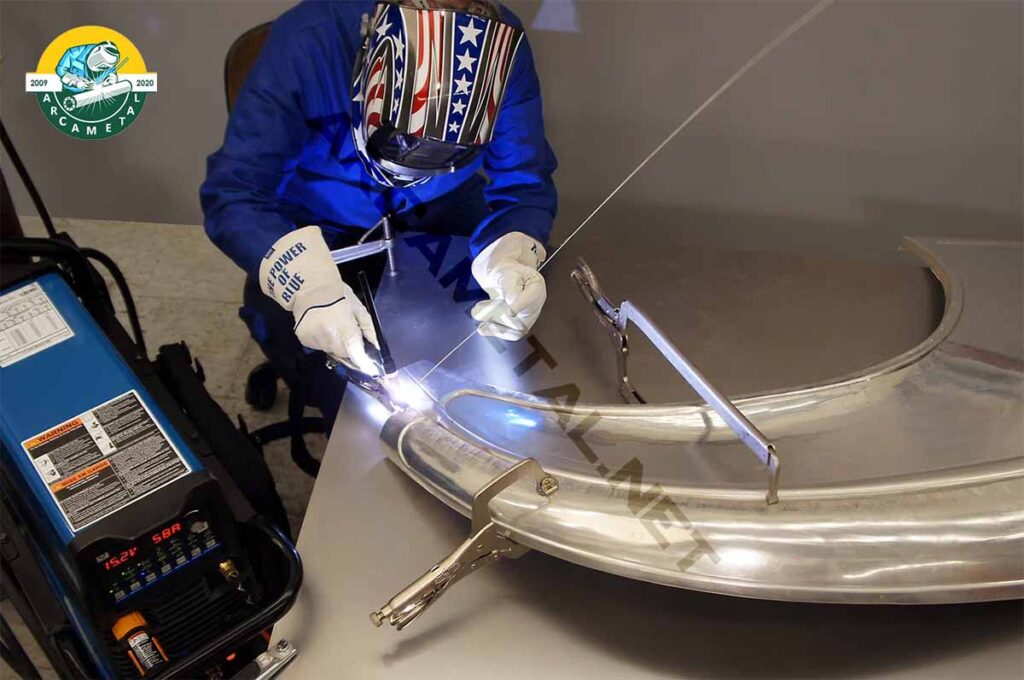

جوشکاری دستی (روش RAD) – فرآیند جوشکاری آرگون به طور کامل توسط جوشکار کنترل می شود. او مشعل را با دستان خود نگه می دارد و آن را حرکت می دهد تا فلزات در حال جوشکاری ذوب شوند. برای روش دستی از الکترودهای نسوز تنگستن استفاده می شود.

نیمه اتوماتیک (مکانیزه)

نیمه اتوماتیک (مکانیزه) – این فرآیند با استفاده از مکانیزم خاصی که سیم جوش را تغذیه می کند، استفاده می شود. مشعل توسط جوشکار نگه داشته می شود، او حرکت و موقعیت آن را نسبت به قطعاتی که قرار است جوش داده شود کنترل می کند. جوشکاری TIG اغلب برای جوشکاری قطعاتی که از فولاد ضد زنگ ساخته شده اند استفاده می شود.

خودکار

خودکار – فرآیند به طور کامل توسط دستگاه جوش کنترل می شود که توسط جوشکار از راه دور کنترل می شود. تجهیزات جوش اتوماتیک مشعل را حرکت داده و سیم جوش را تغذیه می کند. چنین دستگاه هایی در مغازه های مونتاژ و در شرکت های کوچک استفاده می شود.

در شرایط کارگاه های تولیدی بزرگ از ربات های “جوشکاری آرگون” مخصوص استفاده می شود. آنها به طور کامل تمام فرآیند جوشکاری با آرگون را بدون دخالت انسان کنترل می کنند.

انواع تکنولوژی جوش آرگون

جوش آرگون به دسته های زیر تقسیم می شود:

این یک فناوری جوش دستی است که با استفاده از یک قوس الکتریکی که توسط الکترودهای پوشش داده شده خاص مشتعل می شود. در صورت استفاده از جریان متناوب برای جوشکاری MMA، جوشکاری قطعات فولاد کربنی امکان پذیر خواهد بود. استفاده از جریان جوش مستقیم امکان جوشکاری فولاد ضد زنگ، فولادهای کربنی و همچنین قطعات ساخته شده از آلومینیوم و آلیاژهای آن را فراهم می کند.

جوشکاری TIG

جوشکاری TIG اغلب هم در صنعت و هم در خانه استفاده می شود. استفاده از این فناوری امکان جوشکاری فلزات مختلف و آلیاژهای آنها را فراهم می کند. با استفاده از جریان مستقیم و متناوب می توان مواد زیر را جوش داد:

- آلیاژهای آلومینیوم

- فولاد ضد زنگ استیل

- کربن و فولادهای پرآلیاژ

- آلیاژهای تیتانیوم

- فلزات غیر آهنی (برنج، مس، برنز) و آلیاژهای آنها

- نیکل و مونل

جوشکاری MIG

این یک فناوری جوشکاری آرگون نیمه اتوماتیک است که با کمک سیم قابل مصرف در گاز محافظ – آرگون انجام می شود. با استفاده از این فناوری می توان سازه های ساخته شده از انواع فولاد، قطعات ساخته شده از آلومینیوم و آلیاژهای آن، محصولات ساخته شده از مس و سایر فلزات غیر آهنی را جوش داد.

برای تهیه الکترود و فیلر های ایساب با مجموعه آرکا متال تماس حاصل بفرمایید.

مراحل جوشکاری آرگون

استفاده از جوش آرگون یک فرآیند پیچیده است که نیاز به مراحل دقیق و خاص دارد. در مرحله اولیه، شما باید تمام عناصر لازم را برای این کار آماده کنید:

- منبع تغذیه

- مشعل مناسب با الکترود نسوز

- سیلندر گاز محافظ – آرگون

- سیم پرکننده(سیم شاخه)

الکترود تنگستن

الکترود تنگستن باید به گونه ای در مشعل ثابت شود که 2-5 میلی متر به جلو بیرون بزند. قطر الکترود بر اساس نوع فلز جوش داده شده، ضخامت قطعه کار، ماهیت جوش مورد نظر انتخاب می شود. یک نازل در اطراف نگهدارنده الکترود نصب شده است که از طریق آن آرگون به منطقه جوشکاری می رسد و یک محیط محافظ را تشکیل می دهد.

تمیز کردن به روش شیمیایی و مکانیکی

پس از آماده سازی تجهیزات و مواد مصرفی، سطوح مورد جوش آماده می شود. برای جوشکاری آرگون، مهم است که آثار زنگ زدگی، رنگ یا روغن را از سطح قطعات فلزی پاک کنید. برای تمیز کردن از روش های شیمیایی و مکانیکی استفاده می شود. تکمیل تمیز کردن سطح، فرآیند چربی زدایی آن است.

جوشکار پس از اتمام آماده سازی سطوح، تجهیزات جوشکاری را در شرایط کاری قرار می دهد.

- منبع تغذیه به برق متصل است

- قطعه کار به قسمتی که قرار است جوش داده شود متصل می شود.

- گاز محافظ به محل جوشکاری قطعات کار عرضه می شود – برای این کار یک دکمه مخصوص روی دسته مشعل وجود دارد (گاز از قبل، 15-20 ثانیه قبل از شروع عرضه می شود).

- با استفاده از یک پالس با فرکانس بالا، یک قوس الکتریکی مشتعل می شود که مدار بین قطعه کار و الکترود را می بندد.

قطعات مورد جوش

پس از احتراق قوس، جوشکار تشکیل یک درز را انجام می دهد که دو ناحیه فلز مذاب قطعات مورد جوش را به هم متصل می کند. لازم است که قوس را به آرامی در امتداد خط اتصال قطعات کار هدایت کنید، به استثنای حرکات تیز مشعل در جهت عرضی.

یک سیم پرکننده به سمت مشعل متحرک تغذیه که باعث ذوب می شود و خواص لازم جوش را فراهم می کند. سیم در جلوی مشعل قرار می گیرد و در یک زاویه حاد نسبت به سطح جوش قرار می گیرد – حدود 15-30 درجه. سیم پرکننده باید به آرامی تغذیه شود تا از پاشش فلز مذاب و تشکیل جوش ناهموار جلوگیری شود. مشعل با الکترود باید زاویه 90 درجه با قطعه کار جوش داده شود.

طول قوس جوشکاری

در فرآیند جوشکاری آرگون، الکترود نباید به قسمتی که قرار است جوش داده شود، برخورد کند. باید در فاصله حدود 2 میلی متر از آن باشد. با چنین طول قوس جوشکاری، حداکثر نفوذ قطعه کار در کل ضخامت آن تضمین می شود، که اطمینان و دوام بالای اتصالات را تضمین می کند.

پس از اتمام کار جوشکاری قطعه کار، عرضه آرگون نباید بلافاصله متوقف شود. گاز محافظ را پس از 15 ثانیه متوقف کنید. پس از توقف قوس

ویژگی های جوش آرگون

جوشکاری قوس آرگون در حالت های کار برای قطعات کار ساخته شده از مواد مختلف تا حدودی متفاوت است. به عنوان مثال، قطبیت و جریان جهت به نوع فلز بستگی دارد. قطعات فولادی و قطعات فولادی ضد زنگ با جریان مستقیم قطبی مستقیم جوش داده می شوند. برای محصولات ساخته شده از فلزات غیر آهنی، و همچنین منیزیم و آلومینیوم، جریان متناوب با قطبیت معکوس مناسب است.

مصرف گاز بی اثر نیز برای شرایط مختلف جوشکاری آرگون متفاوت است. در یک فضای بسته، مثلاً در یک کارگاه، کوچکتر است، اما در خیابان افزایش می یابد. وجود باد باعث افزایش مصرف آرگون می شود، بنابراین توصیه می شود از محافظ باد مخصوص استفاده شود.

قدرت جریان جوشکاری

قدرت جریان جوشکاری با آرگون بر اساس سه پارامتر انتخاب می شود: نوع فلز در حال جوش، ضخامت قطعه و قطر الکترودهای مورد استفاده. جوشکارها از جداول خاصی استفاده می کنند که مقدار فعلی را بسته به مقادیر پارامترهای فهرست شده نشان می دهد.

اگرچه از آرگون برای محافظت از حوضچه جوش در برابر نفوذ هوا استفاده می شود، مخلوط آرگون دارای غلظت اکسیژن کم در حدود 5٪ است. این اکسیژن برای اطمینان از احتراق ناخالصیهای مضری که ممکن است در حوضچه جوش وجود داشته باشد به دلیل تمیز کردن ناکافی سطوح فلزی یا ناخالصیهای موجود در ترکیب فلزی که قطعات جوشکاری شده از آن ساخته شدهاند، مورد نیاز است.

ویژگی های جوش آرگون با فلزات

فن آوری جوشکاری با قوس آرگون به شما امکان می دهد قطعاتی را از فلزات مختلف، حتی آنهایی که با انواع دیگر جوشکاری نمی توانند به یکدیگر متصل شوند، جوش دهید. با کمک آن، فولاد، از جمله فولاد ضد زنگ، آلومینیوم و آلیاژهای آن، فلزات مختلف غیر آهنی جوش داده می شود.

مزایا و معایب جوش آرگون

مزایاجوش آرگون

به دلیل مزایایی که نسبت به سایر انواع جوش دارد، استفاده از فناوری جوشکاری قوس آرگون بسیار محبوب است زیرا:

حوضچه جوش تا حد امکان از ورود اکسیژن محافظت می شود که باعث واکنش های اکسیداتیو می شود.

قطعاتی که باید جوش داده شوند خیلی داغ نمی شوند – این تغییر شکل آنها را از بین می برد و به آنها اجازه می دهد شکل خود را حفظ کنند (به خصوص اگر قطعه کار ضخامت کمی داشته باشد).

جوشکاری در محیط آرگون با قدرت حرارتی بالای قوس مشخص می شود – این به شما امکان می دهد فرآیند جوشکاری آرگون را با سرعت کافی در مدت زمان کوتاه انجام دهید. می توانید قطعات تقریباً هر ضخامتی (حتی نازک) را جوش دهید.

جوش آرگون می تواند هر فلز و آلیاژهای آنها را به هم متصل کند، حتی فلزاتی که با روش های دیگر جوشکاری قابل اتصال نیستند. فرآیند جوشکاری بسیار ساده است و نه تنها در شرایط تولید، بلکه در زندگی روزمره نیز قابل انجام است.

درز جوشکاری با کیفیت و قابل اعتماد است؛ در فرآیند استفاده از ساختار جوش داده شده، می تواند بارهای سنگین را تحمل کند. قوس به سرعت مشتعل می شود و به طور پیوسته می سوزد.

معایب جوش آرگون

- تجهیزات پیشرفته برای کار استفاده می شود که نیاز به مهارت های تنظیم آن دارد.

- تجهیزات جوشکاری آرگون بسیار گران است

هنگام انتخاب دستگاه جوش آرگون به چه نکاتی توجه کنیم؟

اساس تجهیزات برای جوشکاری با آرگون یک اینورتر است. اینورتر را می توان به شبکه ای با ولتاژ 220 ولت یا 380 ولت متصل کرد. واحد اینورتر جریان متناوب با فرکانس 50 هرتز را با پارامترهای لازم برای جوش آرگون به جریان تبدیل می کند. برای کارهای خانگی بهتر است دستگاهی با برق 220 ولت خریداری کنید و برای تولید بهتر است مدلی با ولتاژ تغذیه 380 ولت انتخاب کنید.

برای کار با فلزات مختلف باید از اینورتر استفاده کنید. که سیستم تبدیل آن می تواند هم جریان مستقیم و هم جریان متناوب را به خروجی برساند. برخی از فلزات را فقط می توان با جریان متناوب جوش داد.

محدوده جریان های عملیاتی اینورتر جوش

یکی از پارامترهای مهم اینورتر جوش، محدوده جریان های عملیاتی پشتیبانی شده است. به طور کلی پذیرفته شده است که برای 1 میلی متر از ضخامت قطعه جوش داده شده، جریان 35 A مورد نیاز است. برای کار با قطعات کار با دیواره نازک – کمتر از 1 میلی متر، به دستگاه هایی با آستانه پایین پایین برای تنظیم جوش نیاز دارید. جاری. در چنین مواردی جریانی در حدود 5 آمپر مورد نیاز خواهد بود.

پشتیبانی از حالت پالسی کیفیت بالای جوش را تضمین می کند و تغییر شکل قطعات مورد جوش را کاملا از بین می برد. اصل عملکرد اینورتر پالس، تناوب بین تامین جریان جوشکاری و مکث را فراهم می کند.

اغلب از حالت پالسی برای جوشکاری قطعات آلومینیومی استفاده می شود. اعمال جریان زیاد باعث می شود فیلم اکسید نسوز از بین برود و کاهش توان در طی یک مکث کوتاه باعث ذوب شدن فلز پایه می شود.

زمان روشن شدن

پارامتر مهم دیگر زمان روشن شدن است. این نشان می دهد که دستگاه چقدر از یک دوره زمانی معین می تواند به طور مداوم کار کند و چقدر باید در حالت آماده به کار باشد. بر اساس این پارامتر، سرعت انجام مقدار مشخصی از کار نیز تعیین می شود. اگر نیاز به جوشکاری آرگون قطعات زیادی دارید، باید ماشینهایی با چرخه کاری نزدیک به 100% انتخاب کنید.

مشعل جوش آرگون

علاوه بر اینورتر برای جوشکاری آرگون، به یک مشعل نیاز دارید. دو نوع مشعل قابل استفاده است:

با یک الکترود غیر مصرفی

از الکترودهای تنگستن استفاده می شود که در یک کلت رسانا ثابت شده اند. در اطراف الکترود یک نازل وجود دارد که از طریق آن آرگون به ناحیه جوش عرضه می شود.

با یک الکترود مصرفی

علاوه بر الکترودهای غیر مصرفی، می توان از الکترودهای مصرفی نیز استفاده کرد که در تشکیل حوضچه جوش شرکت می کنند. با استفاده از این الکترودها می توان افزودنی های لازم را به حوضچه جوش وارد کرد.

برای کار می توان از مشعل های هوا خنک یا آب خنک استفاده کرد. آرگون استفاده شده در سیلندرهایی ذخیره می شود که حجم آن بسته به میزان کار انجام شده انتخاب می شود. برای تامین گاز مشعل، از یک شیلنگ فشار قوی با یک کاهنده و دو فشارسنج – فشار بالا و پایین استفاده می شود.

دو روش جوش آرگون

جوشکاری قوس الکتریکی با استفاده از الکترودهای مصرفی در فضای محافظ گاز (MIG)

در این حالت جوشکار علاوه بر قدرت جریان و الکترود، میزان تغذیه ماده افزودنی و نوع گاز بی اثر را انتخاب می کند. استفاده از گازهای محافظی که از سیلندرهای فشار قوی به محل کار عرضه می شود، هزینه کار را افزایش می دهد. گاز محافظ اغلب مخلوطی از 75 درصد آرگون و 25 درصد دی اکسید کربن است. سیم پیچ شده روی سیم پیچ به عنوان یک الکترود مصرفی عمل می کند

علیرغم مشکلاتی که در نیاز به کنترل همزمان سیم، گاز، قدرت جریان وجود دارد، جوش های به دست آمده در این مورد از کیفیت بالایی برخوردار هستند. علاوه بر این، سرعت کار بیشتر از هنگام استفاده از MMA است.

جوشکاری MMA

برای جوشکارهای مبتدی کار با اینورترهای نیمه اتوماتیک MIG آسان است، زیرا در طول فرآیند جوشکاری آرگون تقریباً فلز مذاب پاشیده نمی شود، سرباره ای در جوش ایجاد نمی شود و مقدار کمی دود تولید می شود. اگر هزینه های نیروی کار و کیفیت جوش های حاصل را با هم مقایسه کنیم، فناوری MIG ساده تر از MMA است.

MIG برای جوشکاری ورق های نازک ایده آل است. باید در نظر داشت که سطح قطعات کار باید کاملاً تمیز شود، این جوشکاری قوس آرگون با معمولی و MMA متفاوت است.

تفاوت بین جوشکاری الکترود مصرفی آرگون و جوشکاری معمولی چیست؟

تفاوت جوش آرگون با جوش معمولی این است که استفاده از آن در مناطق باز دشوار است. این به دلیل خطر وزش باد گاز محافظ به خارج از منطقه کار است که بر کیفیت جوش تأثیر منفی خواهد گذاشت. برای کنار آمدن با این نقطه ضعف، سیم جوش مخصوص با هسته شار امکان پذیر است. خواص آن شبیه به یک الکترود مصرفی در یک پوشش است. از چنین سیمی می توان به جای گاز مایع استفاده کرد.

جوشکاری قوس الکتریکی در محیط گاز با استفاده از الکترودهای غیر مصرفی (TIG)

این جوش آرگون TIG با جوشکاری معمولی، MMA و MIG یک فناوری جهانی است که به شما امکان می دهد تقریباً با هر فلزی از جمله آلومینیوم کار کنید. با این حال، به مدرک بالاتری از جوشکار نیاز دارد. علاوه بر این، هزینه کار نیز بالاتر از انواع دیگر است.

جوشکاری آرگون TIG برای کار بدنه بهینه است، همچنین برای اتصال عناصر آهنگری هنری استفاده می شود و در جاهایی استفاده می شود که پس از اتمام جوشکاری نباید درزها قابل مشاهده باشند. درزهای به دست آمده توسط TIG از نظر بصری جذاب هستند.

جوش آرگون با یک الکترود غیر مصرفی هم بر روی جریان متناوب و هم مستقیم انجام می شود، در حالی که خود الکترود نمی سوزد. این به دلیل تنگستن موجود در آن است. از آنجایی که اندازه الکترود در حین کار تغییر نمی کند، کنترل موقعیت دست برای جوشکار آسان تر است.

اتصال محصولات آلومینیومی

این فناوری به شما امکان می دهد با مقادیر جریان پایین کار کنید که ایمنی قطعات کار بسیار نازک را نیز تضمین می کند. هنگام انتخاب تنظیمات آمپر کم، لازم است سطوح قطعات مورد جوش را کاملا تمیز کنید و همچنین برای این واقعیت آماده باشید که خود کار بیشتر طول می کشد. جوش آرگون TIG برای اتصال محصولات آلومینیومی که با استفاده از فناوری های دیگر که قابل جوش نیستند مناسب و عالی است.

TIG(سیم شاخه یا فیلر) عمدتاً برای جوشکاری فولادهای ضد زنگ (استیل)و سایر فولادهای پر آلیاژ و همچنین برای جوشکاری فلزات غیرآهنی مانند آلومینیوم، آلیاژهای مس، اینکونل و مونل استفاده می شود.

کدام جوش بهتر است: گاز یا برق؟

برقی

فلزات را با ذوب و اتصال قطعات تحت تأثیر قوس الکتریکی به یکدیگر متصل می کند. یک الکترود ویژه در این امر کمک می کند که در صورت ذوب شدن، عملکرد چسب را انجام می دهد.به این عمل قوس الکتریکی نیز می گویند.

هنگام کار با آرگون از الکترود تنگستن استفاده می شود. آرگون اکسیژن را از حمام کار جابجا می کند، یعنی محل جوش را از ناخالصی ها و گازهای ناخواسته محافظت می کند. اکسیژن تاثیر بدی روی کیفیت درز دارد ، زیرا این گاز 38 درصد سنگین تر از هوا است.

جوشکاری الکتریکی می تواند تحت تأثیر جریان های متناوب یا مستقیم رخ دهد. برای کار با جریان متناوب، به ترانسفورماتور جوشکاری نیاز دارید. جریان الکتریکی قدرتمندی برای تثبیت قوس ایجاد می کند.

گاز

برخلاف جوشکاری الکتریکی، جوشکاری گازی به دلیل جت گاز سوزاننده از یک مشعل یا کاتر مخصوص اتفاق می افتد. برای شروع پخت و پز، 2 سیلندر با گازهای مختلف به مشعل وصل می شود: سیلندری که می سوزد (می تواند پروپان، بوتان یا متان باشد) و اکسید کننده (اکسیژن). و گاهی اوقات بهتر است از استیلن استفاده شود که “به تنهایی کار می کند”.

مزایا و معایب روش های جوشکاری

هر دو گزینه مزایا و معایب خاص خود را دارند. نکات زیر را می توان به ویژگی های جوشکاری الکتریکی نسبت داد:

ویژگی های جوشکاری برقی

- بهتر است از جوشکاری الکتریکی در جایی که شبکه های الکتریکی خوبی وجود دارد که می توانند ولتاژ بسیار زیاد دستگاه را تحمل کنند، استفاده شود.

- دستگاه جوش برقی بسیار فشرده تر از گاز است.

- یک منطقه کوچک و خیلی سریع گرم می شود.

اما در عین حال، جوشکاری قوس الکتریکی خطرناک است، زیرا ممکن است یک شوک الکتریکی قوی رخ دهد. در عین حال، با یک نوع اتصال فلزی متفاوت، لازم است به طور مداوم نشت احتمالی گاز را کنترل کنید تا از انفجار جلوگیری شود.

ویژگی های جوشکاری گاز

علاوه بر این، جوش گاز دارای ویژگی های زیر است:

- به شما امکان می دهد حتی در جایی که برق وجود ندارد یا ولتاژ خیلی کم است کار کنید. سیلندرهای گاز ارزانتر از دیزل ژنراتور هستند. اما این بدان معنا نیست که هزینه سازه فلزی جوش داده شده با استفاده از مشعل گازی به میزان قابل توجهی کمتر خواهد بود. عوامل زیادی در اینجا نقش دارند.

- گاز تاثیر منفی روی بینایی ندارد.

- یک منطقه بزرگ گرم می شود و به آرامی. به سختی می توان به صراحت گفت که آیا این خوب است یا بد. برخی از فلزات بهتر است به آرامی گرم شوند.

- با افزایش ضخامت فلز، عملکرد کاهش می یابد.

- هنگام جوشکاری گاز، باید به طور مداوم سیلندرها را سوخت گیری و حمل کنید، و این همیشه راحت نیست.

به طور خلاصه، می توان گفت که به سادگی غیرممکن است که به طور عینی تعیین کنیم که کدام جوش بهتر است – گاز یا برق. آنها هر دو ناامن هستند و به یک مجری(جوشکار) بسیار ماهر نیاز دارند. بسته به موقعیت و ترکیب موادی که باید به هم وصل شوند، این یا آن روش بهتر است.

گاز آرگون

آزمایشهای به دست آمده بر روی نیتروژن از هوا، بسته به روششناسی، نتایج متفاوتی از نظر چگالی به دست آمده. این تنها با وجود گاز دیگری به عنوان ناخالصی قابل توضیح است. خیلی زود توانست از هم جدا شود. این گاز قبلاً ناشناخته بود که آرگون نام داشت .

کشف شد، سپس فراموش شد، تا 25 سال آینده نمی دانستند با آن چه کنند، تا زمانی که هلیوم کشف شد. قبلاً فقط آرگون نمی توانست جایی در جدول تناوبی پیدا کند ، اکنون دو گاز در آنجا “جا نمی شوند”. تصمیم گرفته شد که آنها را به گروه صفر بین هالوژن و فلزات قلیایی اختصاص دهند.

لایه های الکترونی آرگون تا حدی اشباع شده اند که ماهیت تک اتمی مولکول های آن و بی اثری شیمیایی شدید آن را توضیح می دهد. گازهای بی اثر گازهای سنگین هستند. آرگون سبک ترین آنهاست، اما 1.38 برابر سنگین تر از هوا است. از خواص شیمیایی که ممکن است برای جوشکاری آرگون جالب باشد، اشاره می کنیم که در فلزات حل نمی شود، به این معنی که بر ترکیب شیمیایی درز تأثیر نمی گذارد.

پرسش و پاسخ (F&Q)

جوش آرگون چه تفاوتی با جوشکاری معمولی دارد؟

تفاوت جوشکاری آرگون با جوشکاری معمولی این است که در هر صورت از الکترود، سیم پرکننده و گاز بی اثر استفاده می شود که عملکرد محافظتی را انجام می دهد و کیفیت جوش را بهبود می بخشد.

آیا می توان فلز آهنی را با آرگون جوش داد؟

فلز آهنی به راحتی و در عین حال بسیار موثر با آرگون جوش داده می شود. گزینه ای مانند جوشکاری با قوس آرگون اغلب برای شرایط دشواری که قرار است فولاد سخت جوش یا موادی که اغلب خراب می شوند به هم وصل شوند، قابل استفاده است.

چه چیزی می تواند جایگزین آرگون شود؟

از آنجایی که آرگون یک گاز محافظ است، حوضچه جوش را از اثرات اکسیژن و نیتروژن محافظت می کند، یعنی هیچ واکنشی رخ نمیدهد!!! میتوان از هلیوم یا مخلوطی از هلیوم و آرگون نیز استفاده کرد.

آرگون چگونه می سوزد؟

در شرایط عادی، آرگون بی رنگ، بی مزه و بی بو است، نمی سوزد.

آیا می توانید فولاد ضد زنگ را با آرگون جوش دهید؟

بنابراین، به عنوان مثال، برای جوشکاری لوله های ضد زنگ که برای انتقال مواد گازی یا مایعات تحت فشار استفاده می شود، جوشکاری آرگون برای فولاد ضد زنگ TIG مناسب است.

نتیجه گیری

امیدوارم این مقاله, “جوشکاری آرگون ” به شما کمک کند. هدف اصلی این وب سایت کمک به عموم مردم برای یادگیری اطلاعات مهم و جالب در مورد جوش آرگون است . چنانچه اطلاعات بیشتری در این زمینه در اختیار دارید برای ما و سایر کاربران در بخش کامنت ها به اشتراک بگذارید.

🤔 سوال بی پاسخ دارید؟!

شاید ابهامات و سوالاتی برای شما باقی مانده باشد. جای نگرانی نیست! سوالاتتون رو کامنت کنید و از آرکامتال پاسخ بگیرید.

UTP

UTP اسپشیال متال

اسپشیال متال اورلیکن

اورلیکن ایساب

ایساب باسول

باسول بهلر

بهلر ترمانیت

ترمانیت جکا

جکا سوپرون

سوپرون مترود

مترود کناک

کناک کوبلکو

کوبلکو کیسول

کیسول گودولد

گودولد لینکلن

لینکلن هیوندای

هیوندای ولد الوی

ولد الوی میگ ولد

میگ ولد