الکترود استنلس استیل

در این مقاله قصد داریم به بررسی الکترود استنلس استیل (Stainless Steel Electrode) و موضوعات مرتبط با آن بپردازیم.

قطعات فلزی هم روش های جوشکاری مخصوص به خود را دارند. فولاد ضد زنگ که به آن استنلس استیل هم می گویند، یکی از فلزاتی است که برای ساخت آن از عناصر کروم و کربن هم استفاده می شود. بسته به میزان کربن استفاده شده در آن، استحکام فولاد هم بیشتر می شود.

برای آن که فولاد ضد زنگ یا استنلس استیل به دست بیاید، به آهن به نسبت مشخصی عنصر کروم را اضافه می کنند. آلیاژی که از فولاد و کروم به دست می آید، در برابر خوردگی ها و زنگ ضدگی مقاومت بسیار بالایی دارد. در جوشکاری فولاد ضد زنگ باید از الکترودهای خاصی استفاده شود تا قطعات مختلف این آلیاژ را بتوان به طور محکم به هم متصل کرد.

انواع آلیاژ فولاد

فولاد، آلیاژی است که به دو نوع کلی کربنی و آلیاژی تقسیم می شود. فولاد کربنی، ترکیبی است که تنها از کربن و برخی عناصر دیگر همانند گوگرد، سیلیسیم، منگنز و فسفر به دست می آید. اما فولاد آلیاژی، نوع دیگری از فولاد است که خواص و کیفیت بسیار بالایی دارد. در این آلیاژ از عنصر کروم استفاده می شود.

کروم باعث می شود که لایه ای ایجاد شود که هم در برابر خوردگی بسیار مقاوم است و هم این که مانع از تماس اکسیژن با فولاد می شود که خاصیت ضد زنگ را هم ایجاد می کند. به همین دلیل به این نوع فولادها، ضد زنگ یا استنلس استیل (stainless steel) گفته می شود.

جوشکاری استنلس استیل

در پروژه های ساخت و ساز یا در تعمیر انواع دستگاه ها و وسایل فولادی از جوشکاری استنلس استیل برای جوش زدن و ترکیب قطعات باهم استفاده می شود. جوش زدن قطعات فولادی ضد زنگ با استفاده از الکترودهای استنلس استیل امکان پذیر است.

در این نوع جوشکاری هم مشابه جوشکاری های دیگر، باید روی قطعات فولاد ضد زنگ باید تمیز شود. نکته مهم دیگر در جوشکاری استنلس استیل، به کارگیری ابزار آلات مورد نیاز از قبیل چکش ها و برس ها است که باید تنها برای این نوع جوشکاری استفاده شود.

زیرا در صورتی که از ابزارآلات مخصوص جوشکاری فولاد ضد زنگ برای فولاد کربن استفاده شود, دیگر این ابزارآلات را نباید روی فولاد ضد زنگ استفاده کرد. زیرا روی خواص فولاد ضد زنگ تاثیر منفی می گزارد و باعث افت خاصیت ضد زنگ بودن آن می شود.

نکات جوشکاری فولاد ضد زنگ

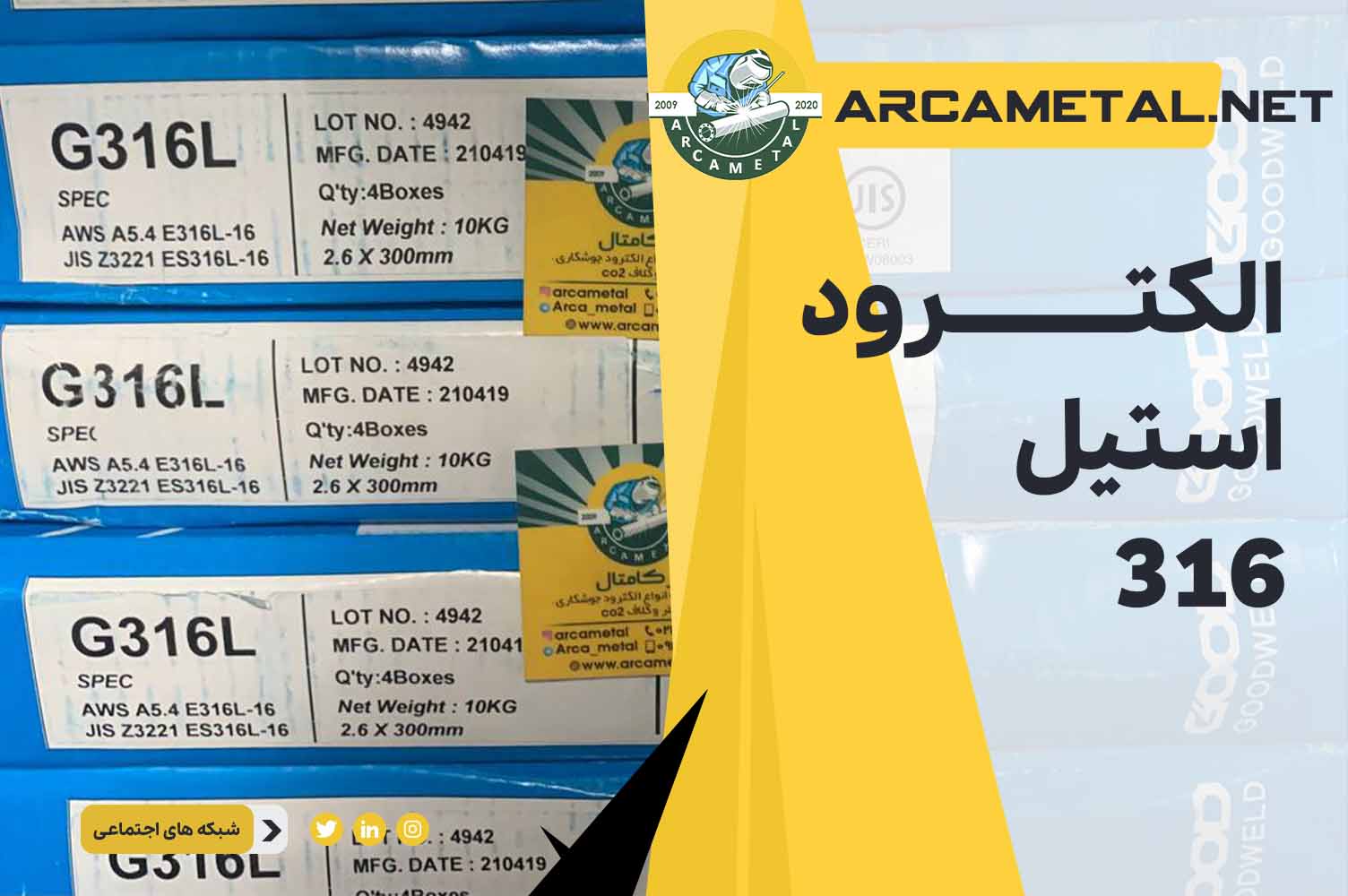

از دیگر نکاتی که باید در جوشکاری فولاد ضد زنگ به آن توجه شود، مناسب بودن الکترودها و مواد پرکننده جوشکاری است. در واقع مساله این است که در عملیات جوشکاری فولاد ضد زنگ باید مواد پرکننده از نوع فلز پایه باشد. برای مثال در صورتی که دو قطعه فولادی که قصد جوش دادن آن را دارید، پایه l316 باشد، باید الکترود یا مواد پرکننده هم با پایه l316 باشد.

جهت خرید انواع الکترود, سیم حلقه co2 و فیلرهای(سیم شاخه) استنلس استیل ایساب و سایر برندها با مجموعه آرکا متال تماس حاصل بفرمایید.

الکترودهایی که برای عملیات جوشکاری فولاد ضد زنگ (الکترود استنلس استیل ) استفاده می شوند با انواع برندها (ایساب ,بهلر, گودولد,کیسول,هیوندای و …..) در بازار عرضه می شود, الکترود استنلس استیل خود به انواع مختلفی تقسیم می شود که در ادامه به طور مختصر به چند مورد از آن ها اشاره شده است.

معرفی انواع الکترود استنلس استیل

| E 209 | E 240 | E 307 |

| E 308 | E 308 H | E 308 MO |

| E 309 MOL | E 309 | E 309 L |

| E 309 CB | E 309 MO | E 309 MO |

| E 309 MO L |

E 209

این نوع از الکترود استنلس استیل برای جوشکاری فولادی به کار می رود که از نوع ASIA 209 (NNS S20910) باشد. ترکیبی که از جوشکاری با این نوع الکترود به دست می آید از عناصر کروم به میزان 22 درصد، 11 درصد نیکل، 2 درصد مولیبیدن و 2 درصد هم از نیتروژن تشکیل می شود.

این ترکیب معمولا فولادی ضد زنگ از نوع آستینیتی نیتروژن دار خواهد بود که از نظر استحکام بسیار بالا بوده و در دمای بسیار بالا چقرمگی خوبی خواهد داشت. از این نوع الکترود همچنین برای جوش دادن آلیاژهای غیر مشابه همانند فولاد ضد زنگ به فولاد کربنی استفاده می شود. یا این که از این نوع الکترود برای روکش دادن فولادهای کربنی استفاده می شود تا در برابر خوردگی مقاومت داشته باشند.

E 240

از این نوع الکترود استنلس استیل برای جوش دادن فولادهای AISI 240-241 استفاده می شود. فلزی که از جوش با این الکترود به دست می آید یک فولاد زنگ نزن مستحکم نیتروژن دار است که از چقرمگی بالایی در دمای زیاد برخوردار خواهد بود.

همچنین از دیگر خواص این ترکیب می توان به مقاومت در برابر ساییدگی و خوردگی اشاره کرد. از این رو در محیط هایی که فولاد دچار خورندگی بالا می شود، می تواند بسیار مناسب باشد.

E 307

برای جوشکاری فلزاتی که مشابه هم نیستند، این نوع الکترود استنلس استیل می تواند بهترین و مناسب ترین آن ها باشد. به خصوص اگر بخواهید فولادهای آستنیتی با منگنز بالا را به فولادهای کربنی ریختگری یا آهنگری جوش بزنید، این نوع الکترود می تواند بسیار مناسب باشد.

از خواص این نوع الکترود استنلس استیل می توان به مقاومت در برابر خوردگی و ترک خوردگی و نیز استحکام بالای آن اشاره کرد.

E 308

برای عملیات جوشکاری روی فولادهای ASIA: 301,302,304,305 این نوع الکترود استنلس استیل می تواند بهترین و مناسب ترین الکترود باشد.

E 308 H

مواد تشکیل دهنده این نوع الکترود مشابه الکترود E 308 است و تنها میزان کربن موجود در ترکیبی از که جوش به دست می آید نسبت به E308 بیشتر است.

مقدار کربنی که در ترکیب به دست آمده وجود دارد در حدود 0.04 تا 0.08 درصد است که این مقدار علاوه بر این که باعث می شود استحکام ترکیب افزایش یابد، در برابر خزش به خصوص در دمای بالا هم مقاومت بالایی خواهد داشت. از این نوع الکترود عمدتا برای جوش زدن فولادهای ASIA:304H استفاده می شود.

E 308 L

ترکیبی که از این نوع الکترود استنلس استیل ایجاد می شود، همانند E 308 است و تنها نسبت به آن از کربن کم تری برخوردار است. در این حالت احتمال ایجاد رسوب و کاربیده در مرز دانه های جوش کاهش می یابد و در این صورت کم تر احتمال آن وجود دارد که خوردگی در بین دانه ها و ترک برداشتن ایجاد شود.

علاوه بر این ترکیبی که از جوشکاری با این نوع الکترود ایجاد می شود، از عناصر پایدارکننده کاربید همانند تیتانیوم و نیوبیوم برخوردار است که باعث افزاش مقاومت در برابر خوردگی می شود.

E 308 MO

این نوع الکترود استنلس استیل هم ترکیبی همانند E 308 دارد و تنها تفاوت آن وجود میزان بیشتری از مولیبدن است. این نوع الکترود در جوشکاری فولادهایی که در آن ها از عناصر کروم، نیکل، مولیبدن وجود دارد، قابلیت استفاده دارد. همچنین برای جوش دادن فولاد ASIA 316 هم گزینه مناسبی است.

E 309 MOL

این نوع الکترود استنلس استیل که در استاندارد ASTM CF3M تولید می شود برای جوشکاری فولادهای ریختگری که در آنها از کروم، نیکل و مولیبدن استفاده شده است، بسیار مناسب است. همچنین امکان استفاده از این نوع الکترود در جوشکاری فولادهای ضد زنگ E 316L هم وجود دارد.

E 309

از این نوع الکترود استنلس استیل می توان برای جوشکاری فولادهای همانند و غیر همانند هم به صورت آهنگری و هم ریختگری استفاده کرد. برای مثال برای جوشکاری فولاد ضد زنگ AISI 304 به فولاد کربنی، این نوع الکترود قابلیت استفاده دارد.

E 309 L

این نوع الکترود هم همانند E 309 بوده که تنها میزان کربن موجود در آن کم تر است. در این حالت احتمال کم تری وجود دارد که کاربیدهای خطرناک در مرز دانه ها تشکیل شود. همچنین در برابر خوردگی ترکیب ایجاد شده در برابر SCC هم به میزان زیادی مقاومت پیدا می کند.

برای ایجاد چنین ترکیبی هم نیازی به استفاده از نیوبیوم یا تیتانیوم برای پایدار کردن کاربید وجود ندارد. از این نوع الکترود استنلس استیل همچنین می توان برای جوش زدن فولادهایی همانند AISI 309 که در برابر خوردگی و گرمای زیاد مقاوم هستند استفاده کرد.

E 309 CB

این نوع الکترود استنلس استیل از نظر ترکیب شیمیایی، همانند E 309 است و تنها از مقدار اندکی نیوبیوم برای افزایش مقامت در برابر خوردگی های بین دانه ای و نیز پایدار کردن کاربید در آن استفاده شده است.

این نوع الکترود بیشتر برای عملیات جوشکاری انواع فولادهای مقاوم به خوردگی به خصوص AISI 347 و همچنین جوش دادن آن به فولادهای کربنی کاربرد دارد. علاوه بر این، چنین نوع الکترودی برای لایه دهی روی فولادهای کربنی هم به کار می رود.

E 309 MO

برای تولید این نوع الکترود استنلس استیل هم از ترکیب شیمیایی مشابه E 309 استفاده شده است. تنها تفاوت آن کاهش مقادیری از کربن و افزایش مولیبدن است که برای عملیات جوشکاری فولادهای AISI 316 و همچنین لایه دهی روی فولادهای کربنی مناسب است.

E 309 MO L

در تولید این نوع الکترود استنلس استیل هم از فرمول نوع E 309 استفاده می شود. اما تنها تفاوتی که با آن دارد این است که مقدار مولیبدن که در این نوع الکترود استفاده می شود بیشتر بوده و مقدار کربن مورد استفاده هم به میزان زیادی کم تر است. به همین علت احتمال آن که خوردگی بین دانه ای بروز کند، به کمترین میزان خود می رسد.

انواع فولادهای ضد زنگ

فولادهای ضد زنگ یا استنلس استیل خود به انواع مختلفی تقسیم می شود که در ادامه به بررسی این انواع پرداخته ایم. هر کدام از انواع استنلس استیل جوشکاری و الکترودهای مخصوص به خود را نیاز دارد.

فولاد ضد زنگ آستنیتی

این نوع فولادهای ضد زنگ را می توان به راحتی جوشکاری کرد. به همین دلیل نیازی به آن نیست که قبل و بعد از جوشکاری عملیات حرارتی روی آن ها اجرا شود. با وجود عدم نیاز به پیش حرارت، نباید در جوشکاری از حداکثر دما به میزان 350 درجه فارنهایت بالاتر برسد. وقتی درجه حرارت در هنگام جوش به این میزان رسید باید عملیات جوشکاری متوقف شود.

مشاهده ویدئو الکترود استنلس استیل

فولاد ضد زنگ فریتی

این نوع فولاد معمولا جوش پذیری پایینی دارد. علت آن هم رشد سریع دانه ها است که باعث کم شدن استحکام ترکیب حاصل از جوش می شود.

فولاد ضد زنگ مارتنزیتی

این نوع استنلس استیل در مقایسه با دو نوع قبلی از قابلیت جوشکاری سخت تری برخوردار است. زیرا وقتی دمای آن سرد می شود، به دلیل زیاد بودن کربن موجود در ترکیب آن، بیشتر مستعد ترک خوردگی می شود.

فولاد ضد زنگ داپلکس

این نوع فولادها را می توان به راحتی جوشکاری کرد. اما باید محدوده ورودی حرارت به خوبی حفظ شود. زیرا حرارت بیش از حد باعث تاثیر منفی روی آن می شود.

فولاد رسوب سخت شونده

این نوع فولادها را می توان بدون آن که پیش گرمایش روی آنها انجام داد، جوشکاری کرد. معمولا هم با پرکننده های از نوع 17-7 می توان آن ها را جوش داد.

چرا فولاد ضد زنگ در برابر زنگ زدگی مقاوم است؟

وقتی آلیاژی از فولاد و کروم ایجاد شود که میزان کروم در این آلیاژ، حداقل 10.5 درصد باشد، فولاد ضد زنگ یا استنلس استیل ایجاد می شود. کرومی که در این آلیاژ ترکیب می شود، با اکسیژن هوا واکنش نشان می دهد و اکسید کروم تشکیل می شود. اکسید کروم روی فولاد ضد زنگ را به شکل لایه ای می پوشاند.

این لایه که قابل دیدن نیست، مانع از تماس هوا با فلز فولاد شده و باعث سالم ماندن و زنگ نزدن آن می شود. در صورتی که کروم و عناصر دیگری همانند: نیکل و مولیبیدن در فولاد ضد زنگ بیشتر استفاده شود، لایه اکسید کروم را تقویت می کنند و همین علت باعث افزایش خاصیت ضد زنگ بودن فولاد می شود.

پرسش و پاسخ (F&Q)

منظور از الکترود استنلس استیل چیست؟

در صورتی که کربن موجود در فولاد بیشتر شود، خواص آن چه تغییری می کند؟

چگونه فولاد ضد زنگ در برابر زنگ ضدگی مقاومت می کند؟

فولاد به چه انواعی تقسیم می شود؟

نتیجه گیری

در این مقاله کوشش کردیم تا به بررسی موضوع الکترود استنلس استیل و انواع آن بپردازیم. “الکترود استنلس استیل “در واقع نوعی الکترود است که تنها برای جوشکاری فولاد ضد زنگ از آن استفاده می شود. الکترود استنلس استیل خود به انواع متعددی تقسیم می شود که از نظر ترکیبات کربن، کروم، مولیبدن و …. با هم تفاوت دارند. توصیه می شود به هنگام جوشکاری فولاد ضد زنگ حتما به جنس فولاد توجه کنید و الکترود مناسب آن را انتخاب و استفاده کنید. زیرا با این کار خاصیت ضد خورندگی و مقاومت در برابر زنگ زدگی بسیار بالا می رود.